¿Por qué la tecnología FFF (Fused Filament Fabrication), también denominada FDM (Modelado por deposición fundida), puede democratizar la impresión 3D metálica?

Inventada hace más de treinta años, la tecnología de impresión 3D por deposición de material fundido denominada FDM (Fused Deposition Modeling / modelado por deposición fundida), ha contribuido en gran medida al desarrollo de la fabricación aditiva de polímeros o compuestos en la industria.

Lectura: 3 min

Ha revolucionado la impresión 3D al permitir la construcción de piezas funcionales con geometrías complejas, huecas, con cavidades o canales incorporados para distintos sectores. Estas piezas podrían han podido construirse con materiales termoplásticos utilizados en forma de hilos. La lista de materiales disponibles para la tecnología FDM continúa creciendo y permite, bajo ciertas condiciones, competir potencialmente con el desarrollo de la impresión 3D metálica.

¿Cómo funciona la impresión 3D FDM?

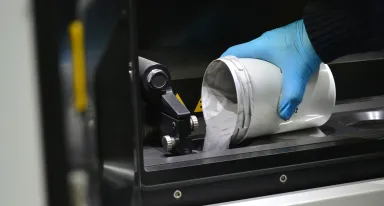

En la impresora 3D, el hilo termoplástico, generalmente suministrado en bobinas, primero se calienta y se extruye, luego se deposita capa a capa en cordones donde se necesita el material para construir la pieza de acuerdo con la representación digital (archivo de modelo 3D SSL) que se ha enviado a la impresora.

¿Cuáles son los parámetros importantes?

Las características mecánicas, los estados de la superficie o la calidad general de las piezas obtenidas a salida de producción de una impresora FDM pueden ser sensibles a ciertos parámetros que afectan el resultado y juegan un papel importante y directo en el proceso. Estos parámetros incluyen:

- La elección del material entre una amplia gama de materiales termoplásticos, desde los más sencillos (PLA, PA, ABS, etc.) hasta los más técnicos, buscados por sus altas prestaciones, p. ej.: PEI, PEEK, composites cargados con aditivos orgánicos o inorgánicos para obtener propiedades particulares, etc.

- La capacidad lineal de deposición de material determinada por el tamaño del hilo, la temperatura de calentamiento de la boquilla de extrusión, la velocidad de desplazamiento en XY, etc.

- La humedad interna absorbida por el material De hecho, se sabe que gran parte de los termoplásticos (y en particular las poliamidas) son materiales sensibles a la humedad.

Su comportamiento puede verse afectado por la reacción de demasiada humedad durante la fase de extrusión a alta temperatura (que puede llegar a más de 350 °C para algunos de ellos, con un riesgo también de oxidación).

Se puede alterar el resultado final y la calidad de las piezas (distorsiones indeseables del material - alabeo), y modificar las propiedades mecánicas.

Para prevenir estos riesgos, se debe prestar especial atención a las condiciones de almacenamiento de las bobinas de filamento, que deben almacenarse en un ambiente seco, como un armario de almacenamiento/secado con nitrógeno.

¿Tiene alguna pregunta sobre la fabricación aditiva?

¿La impresión 3D FDM puede fabricar piezas de metal?

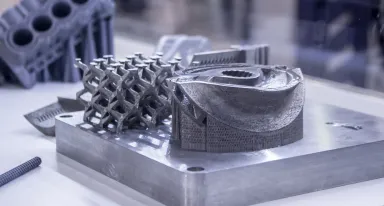

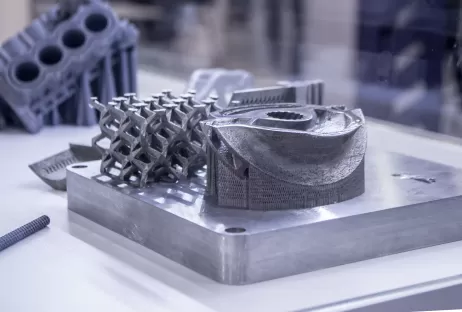

La constante evolución de los diferentes materiales que se pueden utilizar en las boquillas de reticulado de las máquinas FDM comienza con los plásticos y los polímeros termoendurecibles seguidos de ceras y polvos cerámicos asociados a un aglutinante, y finalmente, en los últimos años han aparecido tecnologías patentadas que combinan polvos metálicos y aglutinantes (Binder Metal & Binder Metal Jetting) o sin aglutinante, como es el caso del sinterizado selectivo por láser (SLS).

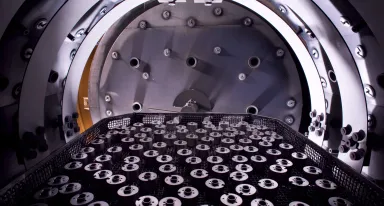

Estas tecnologías permiten, tras una etapa de desaglomerado y posterior sinterizado de los polvos a alta temperatura, construir piezas metálicas con características muy similares a las obtenidas mediante de fabricación aditiva metálica como SLM (fusión de lecho de polvo ). La etapa de sinterizado del polvo se lleva a cabo a alta temperatura (justo por debajo del punto de fusión del metal), y requiere una atmósfera protectora neutra (a menudo argón), o una atmósfera ligeramente activa y desoxidante (mezcla de argón con un bajo porcentaje de hidrógeno - 3D Heat Mix por ejemplo).

¿La impresión 3D FDM para democratizar la fabricación aditiva metálica?

Aunque es posible fabricar objetos de metal con la tecnología 3D FDM, se deben tener en cuenta ciertas limitaciones, tales como:

- La importante contracción del volumen de la pieza (después del desaglomerado y sinterizado), del orden del 10 al 20 %, que dificulta la precisión,

- La limitación de la fabricación a piezas pequeñas (debido a la contracción del volumen),

- Una porosidad residual del metal que constituye la pieza (del 1 al 5 %).

Pero esta tecnología sigue beneficiándose de constantes desarrollos para mejorar sus prestaciones. Y para muchos fabricantes, estos inconvenientes no son un freno para desarrollar algunas de sus aplicaciones y piezas en fabricación aditiva metálica habida cuenta de las dos principales ventajas del proceso:

- Inversión en máquinas de 10 a 100 veces menor que para la tecnología de lecho de polvo SLM,

- La ausencia de riesgo de seguridad relacionado con la implementación de polvos inherentes a otras tecnologías (problema HSE).

¿Tiene alguna pregunta sobre la fabricación aditiva?

¿Tiene alguna pregunta sobre la fabricación aditiva? Rellene nuestro formulario de contacto

Nuestros expertos le responderán lo antes posible.

Más información

- Fabricación aditiva y tecnología de impresión 3D industrial con gases Air Liquide

- La importancia del láser en la fabricación metálica

- Descripción general no exhaustiva de empresas de fabricación aditiva por tecnologías propuestas

- Fabricación 3D en la industria

- La fabricación de piezas se libera de las limitaciones gracias al diseño 3D

- ¿Las tecnologías 3D son compatibles con la industria del futuro y la fábrica 4.0?

- ¿La elección del gas y la instalación de distribución de gas industrial son importantes para alimentar sus sistemas de impresión?

- ¿Se puede considerar industrial la impresión 3D?

- ¿Qué materiales se pueden utilizar en la impresión 3D?

- Evolución de materiales y procesos: ¿Cuál es el futuro de la fabricación aditiva?

- ¿Cómo contribuyen los procesos y tecnologías de fusión al auge de la fabricación aditiva?

- Materiales y tecnologías: ¿las claves del éxito?

Preguntas frecuentes

- ¿Qué es la fabricación aditiva?

- ¿Por qué utilizar la fabricación aditiva o la impresión 3D y cómo integrarla en su producción?

- ¿Cómo se eliminan los soportes en la fabricación aditiva?

- ¿Cuáles son las diferencias entre la fabricación aditiva y la impresión 3D?

- ¿Cómo se identifican los materiales imprimibles?

- ¿Qué es la impresión 3D metálica?

- ¿Qué sectores utilizan con mayor frecuencia la tecnología 3D?

- ¿Cuál es la función del gas en la fabricación aditiva?

- ¿Qué proceso de impresión 3D elegir?

- ¿Cómo funciona la fabricación aditiva?

- ¿Cuánto cuesta la fabricación aditiva metálica?

- ¿Cómo diseñar en fabricación aditiva o impresión 3D?