Evolución de materiales y procesos: ¿Cuál es el futuro de la fabricación aditiva?

La fabricación aditiva es un elemento clave de la revolución digital para las profesiones de producción.

Lectura: 4 min

¿A qué desafíos se tendrán que enfrentar los fabricantes para que la impresión 3D se imponga en la Industria 4.0?

La gama de recursos (materias primas, tecnologías, etc…) disponibles para la fabricación aditiva evoluciona cada día, la capacidad de las máquinas aumenta, ganando en prestaciones y se desarrollan nuevos tipos de procesos productivos.

Podemos agrupar los temas de desarrollo en torno a 5 ejes principales.

Comprender mejor los parámetros de producción para mejorar la reproducibilidad

La fabricación unitaria o por lotes de piezas plantea necesariamente la cuestión de la reproducibilidad en comparación con los procesos de fabricación convencionales. ¿Cuántas operaciones de reciclaje de polvo pueden considerar los fabricantes para garantizar las prestaciones mecánicas?

Para responder a esta pregunta, hasta cierto punto, la cualificación del proceso es esencial. No obstante, los desarrollos recientes en términos de sensores y control en tiempo real deberían permitir superar ciertos límites: medir para comprender, interpretar y anticipar. Con varios cientos de parámetros ya accesibles, la fabricación aditiva está más que nunca en el centro del big data.

Sin embargo, todavía faltan algunos sensores para comprender la física del proceso: sensores ópticos para visualizar el denudado de cordones, sensores térmicos para verificar la homogeneidad de la pieza, el uso de la inteligencia artificial que manipula grandes bases de datos para anticipar fallos, la miniaturización de sensores usando corrientes de Foucault, por ejemplo, para tener, capa tras capa, una detección de defectos en tiempo real. Una medición de la laminaridad de los flujos de gas también permite asegurar la homogeneidad de la protección.

Fabricar más y más rápido

En esencia, la fabricación aditiva, que se caracteriza por la fabricación de objetos individualmente o en un número limitado por lote, no se beneficia de una ganancia de escala significativa. Si bien se entiende que en muchos proyectos la fabricación aditiva se posiciona favorablemente en términos de coste unitario teniendo en cuenta la cadena completa de fabricación y desarrollo, lo cierto es que la productividad está directamente relacionada con la mejora de la rentabilidad.

En SLM estos desafíos se tratan, por ejemplo, multiplicando el número de láseres.

El aumento del tamaño de los equipos también va en esta dirección. La tecnología Wire Arc Additive Manufacturing ya alcanza altas tasas de deposición en la actualidad, pero requiere el control del enfriamiento para evitar tiempos de espera entre pasadas y asegurar las prestaciones mecánicas. El uso de hielo seco proyectado es un ejemplo de las soluciones que se están validando actualmente.

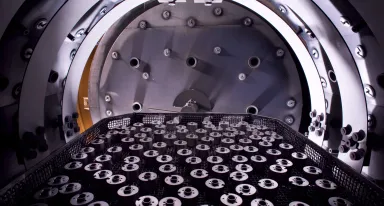

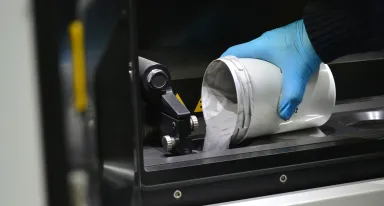

En torno al proceso de fabricación SLM, la automatización del reciclaje de los polvos que contienen distintos metales y su trazabilidad, la gestión integral del suministro de un parque de máquinas también son temas que promueven no solo la productividad sino también la calidad de la fabricación a través de un mejor control de la cadena logística.

Controlar los costes de fabricación

Como hemos visto, el aumento de la productividad es aquí de primer orden, pero un mejor conocimiento del sistema de producción también puede contribuir en gran medida a la optimización de los costes.

Para la parte SLM y los polvos metálicos, la atomización gas sigue siendo el proceso más adecuado hoy en día para lograr las especificaciones técnicas en términos de factor de forma, composición química y granulometría. Sin embargo, el endurecimiento de las especificaciones necesariamente tiene un impacto en el coste de los polvos producidos. ¿Podemos imaginar ampliar la granulometría? ¿Tener más tolerancia en la química de los polvos? ¿Y todo ello sin sacrificar la reproducibilidad, las propiedades mecánicas o el estado de la superficie de las piezas?

Hacia piezas de gran tamaño

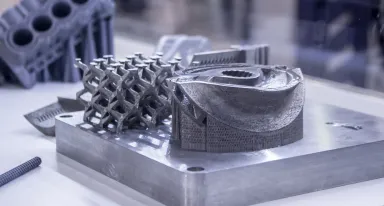

Si bien la tecnología Wire Arc Additive Manufacturing ya permite producir imponentes estructuras metálicas, la SLM sigue siendo limitada. Los desarrollos recientes tienden a producir máquinas cada vez más grandes, plataformas de fabricación más grandes y más altas. Obviamente, hay un límite para la SLM, la solución seguramente radica en un buen compromiso entre las tecnologías de fabricación aditiva.

Formarse en fabricación aditiva

Para aprovechar al máximo las aplicaciones de la fabricación aditiva en el sector industrial y sus ventajas es necesario tenerla en cuenta desde el diseño de la pieza. El aligeramiento de una pieza en el sector aeronáutico permite, por ejemplo, un ahorro muy importante de combustible a lo largo de la vida de un avión, pero solo un diseño avanzado permitirá explotar todo el potencial de la fabricación aditiva.

Por lo tanto, conviene trabajar en la formación de los estudiantes: por ejemplo, módulos didácticos específicos en los másteres, trabajar las competencias de ingeniería en sentido amplio, desarrollar herramientas de cálculo que faciliten los planteamientos topológicos.

El campo de la investigación científica también está cada vez más abierto a la industria: a nivel regional, las estructuras tecnológicas locales ofrecen sus servicios a las oficinas técnicas y de métodos a las que las empresas más pequeñas pueden recurrir para el desarrollo de sus proyectos.

Una mentalidad abierta sigue siendo un factor clave para abrir nuevos horizontes: la impresión directa de materiales compuestos, en ingeniería civil, alimentación e incluso cultivo de tejidos para facilitar los trasplantes en medicina.

¿Tiene alguna pregunta sobre la fabricación aditiva?

¿Tiene alguna pregunta sobre la fabricación aditiva? Rellene nuestro formulario de contacto

Nuestros expertos le responderán lo antes posible.

Más información

- Fabricación aditiva y tecnología de impresión 3D industrial con gases Air Liquide

- La importancia del láser en la fabricación metálica

- Descripción general no exhaustiva de empresas de fabricación aditiva por tecnologías propuestas

- Fabricación 3D en la industria

- La fabricación de piezas se libera de las limitaciones gracias al diseño 3D

- ¿Las tecnologías 3D son compatibles con la industria del futuro y la fábrica 4.0?

- ¿La elección del gas y la instalación de distribución de gas industrial son importantes para alimentar sus sistemas de impresión?

- ¿Se puede considerar industrial la impresión 3D?

- ¿Qué materiales se pueden utilizar en la impresión 3D?

- ¿Cómo contribuyen los procesos y tecnologías de fusión al auge de la fabricación aditiva?

- Materiales y tecnologías: ¿las claves del éxito?

- ¿Por qué la tecnología FFF, también denominada FDM, puede democratizar la impresión 3D metálica?

Preguntas frecuentes

- ¿Qué es la fabricación aditiva?

- ¿Por qué utilizar la fabricación aditiva o la impresión 3D y cómo integrarla en su producción?

- ¿Cómo se eliminan los soportes en la fabricación aditiva?

- ¿Cuáles son las diferencias entre la fabricación aditiva y la impresión 3D?

- ¿Cómo se identifican los materiales imprimibles?

- ¿Qué es la impresión 3D metálica?

- ¿Qué sectores utilizan con mayor frecuencia la tecnología 3D?

- ¿Cuál es la función del gas en la fabricación aditiva?

- ¿Qué proceso de impresión 3D elegir?

- ¿Cómo funciona la fabricación aditiva?

- ¿Cuánto cuesta la fabricación aditiva metálica?

- ¿Cómo diseñar en fabricación aditiva o impresión 3D?