¿Cómo contribuyen los procesos y tecnologías de fusión al auge de la fabricación aditiva?

Si la fabricación aditiva se ha impuesto progresivamente en muchas industrias durante los últimos veinte años como una tecnología de futuro, es por haber aportado nuevas soluciones de diseño para liberarse de las limitaciones productivas convencionales (moldeo, mecanizado).

Lectura: 3 min

Muchos fabricantes han podido así acelerar su desarrollo ofreciendo un valor añadido real a los productos de sus clientes, como la producción y personalización bajo demanda, la integración de nuevas funcionalidades, la búsqueda de un producto más ligero y una fuente infinita de mejoras potenciales.

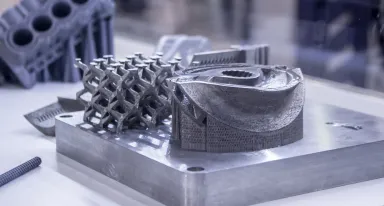

A lo largo de estos años los conocimientos científicos junto con el know-how de la ingeniería se han unido para desarrollar diferentes tecnologías de fabricación aditiva con sus ventajas y desventajas en relación a un ideal buscado. Todos estos procesos tienen en común el hecho de ir añadiendo y aglomerando entre sí pequeñas cantidades del material (partículas) para generar una pieza.

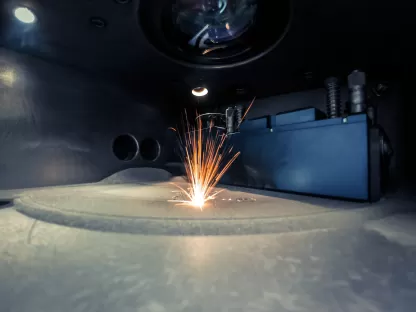

Fundir el material capa por capa es una forma eficaz de hacer crecer la pieza o el producto deseado, llevando el material donde se necesita, al tiempo que garantiza una perfecta cohesión y homogeneidad del material.

¿Tiene alguna pregunta sobre la fabricación aditiva?

¿Existen procesos sin fusión?

Sí, no es obligatorio fusionar el material para dar al objeto final propiedades técnicas y mecánicas lo suficientemente cercanas a las del material que lo constituye.

Entre los procesos sin fusión podemos mencionar, por ejemplo:

- Le stratoconception®, uno de los procesos más antiguos, que utiliza el ensamblaje de elementos mediante el encolado de láminas apiladas. Este proceso, que no requiere gas, se asocia a menudo con el trabajo en madera.. Se sigue usando poco en la industria a diferencia de los dos siguientes.

- La fotopolimerizaión (estereolitografía), uno de los procesos históricos. Muy difundido en la fabricación aditiva de polímeros. Utiliza la fotopolimerización por láser de una resina líquida. Este proceso tampoco requiere gases.

- El «Binder Metal Jetting», otro ejemplo de un proceso de impresión 3D sin fusión, está atrayendo cada vez a más fabricantes que desean reducir los costes de la fabricación aditiva. El proceso consiste en aglomerar capa por capa una mezcla de polvo y ligante polimerizado. En el caso de los polvos metálicos, las operaciones de tratamiento térmico, incluida una operación de sinterizado, completan las etapas del proceso con el objetivo de dar a las piezas características mecánicas casi idénticas a las del metal inicial que constituye el polvo. Este proceso requiere gas (argón, argón más hidrógeno -3D Heat Mix, o nitrógeno según el material) únicamente durante la etapa de sinterizado, en el caso de polvos metálicos.

¿Hay alguna ventaja en usar uno de los procesos de tecnología de fusión?

Para crear y obtener piezas con propiedades mecánicas similares al material constitutivo, una parte importante de los procesos de fabricación aditiva recurre a una reacción de fusión del material. Este sistema consiste en aplicar energía al material para pasarlo de un estado sólido a un estado líquido mediante el proceso de fusión, seguido de una fase de enfriamiento (solidificación).

Entre sus procesos de fusión podemos enumerar:

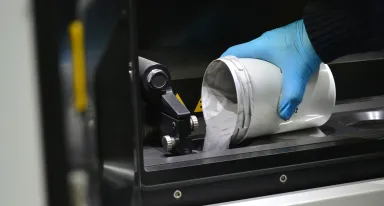

- El caso de la fabricación aditiva por el proceso FDS (donde se funde y se deposita un hilo), la extrusión de un material polímero termoplástico (PA, ABS, etc.) puede asimilarse a un proceso con fusión del material.

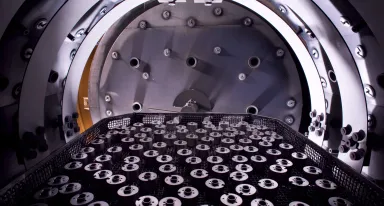

- Los procesos de fusión de lecho de polvos metálicos o polímeros (SLM, SLS), que consisten en fusionar sucesivamente finas capas de polvo, capa a capa, mediante un láser o un haz de electrones. La nueva capa de polvo se fusiona con la anterior y así sucesivamente. Este proceso requiere gas (argón o nitrógeno dependiendo del material), para la seguridad del proceso y la protección del metal fundido.

- Los procesos derivados de procesos de soldadura o proyección térmica, con aporte del material en forma de hilo (arco e hilo o láser e hilo), o polvo proyectado (Cladding), directamente en el proceso de fusión. El proceso de fusión, cuya función es llevar el material a altas temperaturas (por encima del punto de fusión), puede ser un láser, una antorcha de plasma o un arco (Wire Arc Additive Manufacturing). Estos procesos requieren un importante aporte energético y gas (argón, helio, nitrógeno según el proceso y el material), para la protección del metal fundido.

Finalmente, para un industrial, la cuestión de elegir el tipo de tecnología de fabricación aditiva por fusión o sin fusión depende menos de las propiedades mecánicas esperadas en sus piezas (resistencia a la tracción, resistencia al impacto, dureza, elasticidad, porosidad, límite en fatiga, etc.), que de las especificidades técnicas propias de cada proceso de fabricación aditiva (disponibilidad del material deseado para el proceso, productividad, precisión, estado de la superficie, con o sin soportes, adición de funcionalidad o reconstrucción de pieza existente, etc.) y que le permiten la construcción de su pieza.

De hecho, la mayoría de las características mecánicas se pueden «mejorar» en un segundo paso gracias a los tratamientos térmicos apropiados.

¿Tiene alguna pregunta sobre la fabricación aditiva?

¿Tiene alguna pregunta sobre la fabricación aditiva? Rellene nuestro formulario de contacto

Nuestros expertos le responderán lo antes posible.

Más información

- Fabricación aditiva y tecnología de impresión 3D industrial con gases Air Liquide

- La importancia del láser en la fabricación metálica

- Descripción general no exhaustiva de empresas de fabricación aditiva por tecnologías propuestas

- Fabricación 3D en la industria

- La fabricación de piezas se libera de las limitaciones gracias al diseño 3D

- ¿Las tecnologías 3D son compatibles con la industria del futuro y la fábrica 4.0?

- ¿La elección del gas y la instalación de distribución de gas industrial son importantes para alimentar sus sistemas de impresión?

- ¿Se puede considerar industrial la impresión 3D?

- ¿Qué materiales se pueden utilizar en la impresión 3D?

- Evolución de materiales y procesos: ¿Cuál es el futuro de la fabricación aditiva?

- Materiales y tecnologías: ¿las claves del éxito?

- ¿Por qué la tecnología FFF, también denominada FDM, puede democratizar la impresión 3D metálica?

Preguntas frecuentes

- ¿Qué es la fabricación aditiva?

- ¿Por qué utilizar la fabricación aditiva o la impresión 3D y cómo integrarla en su producción?

- ¿Cómo se eliminan los soportes en la fabricación aditiva?

- ¿Cuáles son las diferencias entre la fabricación aditiva y la impresión 3D?

- ¿Cómo se identifican los materiales imprimibles?

- ¿Qué es la impresión 3D metálica?

- ¿Qué sectores utilizan con mayor frecuencia la tecnología 3D?

- ¿Cuál es la función del gas en la fabricación aditiva?

- ¿Qué proceso de impresión 3D elegir?

- ¿Cómo funciona la fabricación aditiva?

- ¿Cuánto cuesta la fabricación aditiva metálica?

- ¿Cómo diseñar en fabricación aditiva o impresión 3D?