Por qué elegir el nitrógeno para su proceso de soldadura por ola

-

Mejora de la calidad de la soldadura

Cuando los componentes electrónicos que atraviesan los circuitos impresos pasan por encima de la ola, la creación de una atmósfera inerte mejora la mojabilidad de la aleación de estaño, que permite realizar adecuadamente la subida del metal a través de los orificios de la placa y reducir los defectos en las juntas de soldadura hasta en un 40 %. -

Reducción de la formación de escoria

Gracias a la inertización del tanque de soldadura con nitrógeno durante la fase de soldadura, se puede reducir la formación de escoria en hasta un 90 %. El nitrógeno protege los componentes del circuito con ventaja con relación al aire con un gran impacto en términos económicos. -

Reducción del consumo de fundente

La inertización con nitrógeno durante el ensamblaje de los componentes en la placa de circuito reduce el consumo de fundente en hasta un 40 %, gracias a su acción protectora contra la oxidación, y mejora de la mojabilidad de la aleación.

Ahorro de tiempo

Al reducir la formación de escoria gracias a la inertización de la ola de soldadura, su servicio de mantenimiento recibe menos solicitudes de intervención y se reduce considerablemente el tiempo requerido para el mantenimiento del tanque de soldadura.

¿Tiene alguna pregunta sobre soldadura por ola?

Nuestros expertos pueden ayudarle con su proyecto proponiéndole las soluciones que mejor se adapten a sus necesidades.

Una oferta integrada para la soldadura por ola en atmósfera de nitrógeno

¡Con Air Liquide dispondrá de una solución a medida, fiable, segura y optimizada según sus necesidades!

Suministro de nitrógeno

En el ensamblaje de componentes electrónicos en placas de circuito impreso (todo tipo de dispositivos) se utiliza el gas nitrógeno procedente de:

- un tanque de nitrógeno líquido equipado con calentadores atmosféricos,

- una solución de producción in situ.

Para cada cliente, nuestros equipos de expertos definen los requisitos de nitrógeno y el tipo de suministro a ofrecer para lograr el nivel óptimo de rendimiento para su proceso de soldadura por ola.

Nuestras tecnologías de aplicación para su proceso

Para su equipo de soldadura por ola, Air Liquide le propone un sistema de inertización local con nitrógeno instalado en el tanque de soldadura con una pieza mecánica de titanio (marco). Su diseño está hecho a medida, con diferentes formatos según la geometría de las olas y el tanque.

En la fase de instalación, el montaje del sistema se ajusta con precisión para su colocación ideal en el tanque entre las olas.

Al final de la instalación, monta una primera serie de placas prototipo para detectar posibles problemas y evaluar los nuevos resultados de soldadura.

Se dispone de dos tipos de equipos, para responder a todas sus necesidades:

- INERTING HOOD-E, un sistema de inertización instalado en el tanque de soldadura que utiliza inyectores porosos alimentados con nitrógeno para mantener un nivel muy bajo de oxígeno residual durante todo el proceso de soldadura por ola.

- La adición de nitrógeno caliente con la opción INERTING HOOD-EHT, un sistema patentado que aumenta la transferencia de calor a la placa electrónica y evita los problemas relacionados con el ensuciamiento de los difusores de nitrógeno.

Nuestros conocimientos y experiencia a su servicio

Nuestros expertos le acompañan desde el diseño de la solución óptima definida a partir de su pliego de condiciones hasta el desarrollo, la implementación y la puesta en marcha de su solución.

Formamos a su personal en el uso del nitrógeno (por ejemplo, seguridad, manipulación, etc.), y en el mantenimiento de sus equipos.

A petición de los clientes, nuestros expertos realizan auditorías periódicas o puntuales de sus máquinas de soldadura por ola para garantizar un funcionamiento óptimo de sus instalaciones a largo plazo. También están a su disposición para asesorarle en caso de que su proceso de ensamblaje de placas electrónicas evolucione.

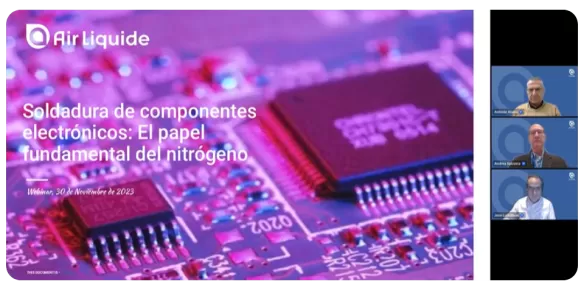

WEBINAR

El papel clave del nitrógeno en la soldadura para la fabricación de placas PCB

Asista a nuestro webinar y conozca el impacto y las ventajas del uso del nitrógeno en el ensamblaje, con ejemplos de aplicaciones reales.

¿Tiene alguna pregunta sobre soldadura por ola?

Nuestros expertos pueden ayudarle con su proyecto proponiéndole las soluciones que mejor se adapten a sus necesidades.

Páginas relacionadas

¿Tiene alguna pregunta sobre soldadura por ola? Rellene el formulario de contacto

Nuestros expertos le responderán lo antes posible.

Otras soluciones

Más información

- Procesos con gas para el ensamblaje electrónico

- Soldadura fuerte por refusión en atmósfera de nitrógeno

- Tecnologías de análisis de la fiabilidad electrónica (HALT & HASS)

- Eco Chiller

- Almacenamiento de componentes electrónicos en atmósfera de nitrógeno

- Auditoría y experiencia en el ensamblaje electrónico

- Almacenamiento de componentes en el DryP Cabinet

Preguntas frecuentes

- ¿Cuál es el rol del nitrógeno en la soldadura?

- ¿Por qué almacenar los componentes y tarjetas electrónicas en un almacenamiento seco con nitrógeno?

- ¿Cómo se diseñan las tarjetas electrónicas?

- ¿Cuáles son sus normas de montaje de placas de circuito impreso?

- ¿Cómo se monta un componente en una placa de circuito impreso?

- ¿En qué consiste el proceso de montaje de placas de circuito impreso?

- ¿Cuál es la ventaja de utilizar nitrógeno en la soldadura por ola y en la soldadura por refusión?

- ¿Cuál es la ventaja de utilizar un intercambiador de calor en mi planta para enfriar el agua de proceso?

- ¿Cuál es el coste del nitrógeno suministrado en forma líquida y producido in situ?

- ¿Cuáles son los peligros del nitrógeno?

- ¿Es fiable el suministro de nitrógeno?