Uso de oxígeno en hornos de arco eléctrico

Los hornos de arco eléctrico (arc furnace) para el reciclaje y la fabricación de acero han alcanzado niveles de eficiencia sin precedentes. En un contexto de mercado cada vez más exigente, la mejora continua de la producción requerida sigue suponiendo un gran reto en la metalurgia para aumentar los rendimientos, mejorar la calidad y reducir los costes.

Lectura: 4 min

La eficiencia energética

Una de las formas de conseguirlo es optimizar el consumo de energía eléctrica.

Existen varias soluciones:

- en el exterior del horno; con el calentamiento previo de la chatarra y la cuchara.

- en el interior del horno,

- mejorando la eficiencia de las reacciones químicas exotérmicas oxidativas inyectando oxígeno y carbono (espumación de la escoria para un rendimiento máximo de los electrodos),

- mediante quemadores de oxicombustible que permiten la fusión de la chatarra gracias a la transferencia de calor por radiación,

- mediante postcombustión del CO dentro del horno.

La instalación de quemadores de oxicombustión y de lanzas de inyección de oxígeno supersónicas es una de las soluciones más competitivas para aumentar la eficiencia energética de un horno de arco eléctrico.

Los quemadores de oxicombustible

Para considerarse eficaz, un quemador de oxicombustible no solo debe generar una transferencia de calor eficiente, sino que debe presentar también las siguientes características:

- robustez y resistencia a la obstrucción,

- resistencia al rebote de la llama en la chatarra,

- larga duración y fácil mantenimiento.

El diseño de "pipe-in-pipe" del quemador de oxicombustible es el más común. El oxígeno se alimenta a través de un tubo central y el gas natural por un espacio anular creado entre el tubo central y un tubo concéntrico de mayor diámetro. Este tipo de quemador, fácil de fabricar, se enfría mal y se deteriora rápidamente por los rebotes de la llama en la carga de chatarra que se va a fundir dentro del horno.

¿Tiene alguna pregunta sobre la oxicombustión para la industria metalúrgica?

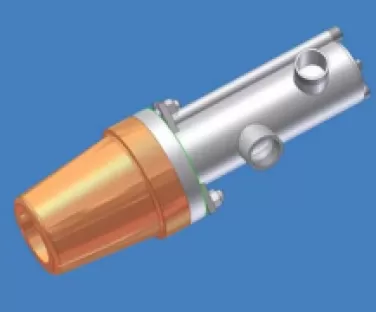

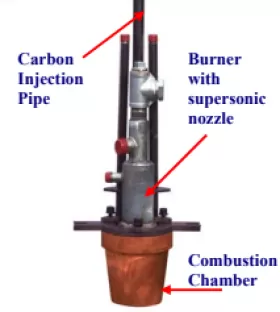

La tecnología de Air Liquide

Air Liquide propone un quemador de oxicombustible de diseño más innovador con varias inyecciones de combustible (gas natural) distribuidas entre una inyección central de oxígeno y varios periféricos más. El quemador está equipado con un cabezal de cobre de alta conductividad que permite evacuar el calor rápidamente. La cámara de combustión se enfría con agua para proteger el quemador de las proyecciones de escoria y mejorar la mezcla de gases a la salida de las boquillas.

Lanzas de inyección de oxígeno

El quemador de oxicombustible solo se utiliza a máxima potencia durante la etapa de fusión de la chatarra. Durante el siguiente paso de descarburación del metal líquido, se inyecta oxígeno para reducir el contenido de carbono a niveles a menudo inferiores al 0,1 % y transferir otros elementos como el fósforo a la escoria.

El uso óptimo de oxígeno debe permitir una penetración profunda en el baño de fusión (para maximizar el rendimiento de oxígeno) y una distribución equilibrada del oxígeno en el acero con múltiples puntos de inyección (para maximizar el rendimiento del acero).

Air Liquide ofrece una lanza de inyección de oxígeno supersónica diseñada para minimizar la turbulencia del chorro de gas. Permite obtener velocidades de descarburación comprendidas entre el 0,1 % y el 0,15 % de reducción de carbono por minuto.

Quemadores multifunción

Como los quemadores y el oxígeno son necesarios, respectivamente, durante la fase de fusión y de descarburación, los quemadores multifunción son la herramienta más flexible.

Air Liquide ofrece un quemador de oxicombustible equipado con una boquilla supersónica y una varilla de inyección de carbono que funciona en diferentes modos:

- para calentar y fundir chatarra,

- para espumar escoria y descarburar,

- para mantener la temperatura y evitar obstrucciones.

Postcombustión

Algunos hornos de arco eléctrico, especialmente los que utilizan arrabio que contiene mucho carbono, pueden aprovechar al máximo la postcombustión de CO durante el proceso de fusión de chatarra. Es fundamental que esta combustión se produzca al inicio de la fusión, mientras la chatarra aún es capaz de absorber el calor producido. El flujo de oxígeno debe tener una velocidad baja para favorecer la mezcla con los gases del horno y evitar tanto la oxidación de la chatarra (pérdida de rendimiento) como el rebote de oxígeno en la chatarra hacia los paneles enfriados por aire.

Las varillas de inyección de oxígeno son piezas que necesitan enfriarse muy bien, pues la zona de postcombustión suele estar sobrecalentada.

Para satisfacer las necesidades de compacidad y facilidad de mantenimiento, Air Liquide ofrece una solución que proporciona en un solo equipo quemador, inyección supersónica de oxígeno, inyección de carbono y postcombustión de CO.

Algunas cifras

Las tecnologías que ofrece Air Liquide para el uso de oxígeno en hornos de arco eléctrico aportan las siguientes ventajas:

- Ahorro de electricidad de 10 a 90 kWh/t dependiendo de la capacidad de los hornos,

- Ahorro de carbono de hasta el 50 %,

- Reducción del tiempo de encendido de hasta 10 minutos.

¿Tiene alguna pregunta sobre la oxicombustión para la industria metalúrgica?

Nuestras soluciones

¿Tiene alguna pregunta sobre la oxicombustión para la industria metalúrgica? Rellene nuestro formulario de contacto

Nuestros expertos se pondrán en contacto con usted lo antes posible.