Oxicombustión para el reciclaje de aluminio

A la hora de reciclar productos de aluminio, las fundiciones llevan mucho tiempo esforzándose para mejorar la eficiencia energética de los hornos de refusión. El incremento de precios de las chatarras limpias de aluminio y aleaciones de aluminio ha empujado a las fundiciones a buscar alternativas más económicas en el mercado, habitualmente con contenidos superiores de compuestos orgánicos.

Lectura: 4 min

Los retos de las fundiciones

Para responder a estas tendencias, Air Liquide ha desarrollado una tecnología de oxicombustión que controla la temperatura de los humos en la chimenea y reduce el consumo de combustible.

Los residuos de materia orgánica presentes en la chatarra de aluminio se queman en el horno en lugar de la chimenea para suministrar energía al proceso de refundición. Esta tecnología consiste en el uso de un quemador de oxicombustible patentado que optimiza las diferentes fases de transferencia de calor antes de colar los lingotes de aluminio reciclado.

En los últimos años, Air Liquide ha equipado un gran número de hornos de refusión con esta nueva tecnología, permitiendo que se ahorre combustible para una mayor cantidad de aluminio tratada.

La solución de la oxicombustión

Casi todas las plantas de refundición de aluminio en Europa han mejorado su productividad por medio de la oxicombustión (disminución del “tap-to-tap”) y abaratado sus costes de energía al reducir el consumo de combustible.

La oxicombustión mejora la transferencia de calor a los materiales a fundir y reduce la cantidad de gases de combustión producida. El sistema de tratamiento de gases de combustión necesario para cumplir con las normas de emisiones es más compacto y económico.

Air Liquide ha desarrollado un nuevo concepto de quemador para aprovechar al máximo las ventajas de la oxicombustión en lo que respecta a la reducción de la necesidad de combustible y al tiempo de fusión con un alto rendimiento de fabricación de metal.

¿Necesita asesoramiento sobre la puesta en marcha de la oxicombustión?

La tecnología de Air Liquide

El diseño del quemador de Air Liquide ofrece dos posibles modos de combustión.

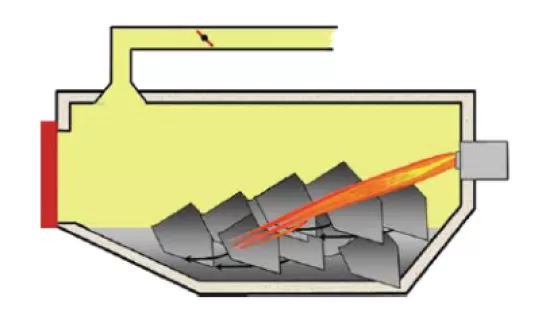

El modo dinámico utiliza una llama dirigida hacia las materias primas para acelerar su fusión y, a continuación, una llama horizontal para evitar la oxidación del aluminio líquido.

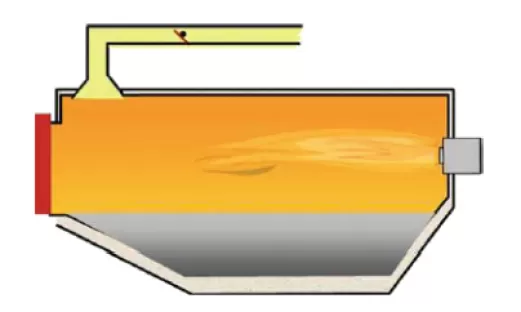

El modo escalonado utiliza una combustión sin llama para reducir las emisiones de óxido de nitrógeno (NOx).

(Llama dirigida hacia la carga sólida)

(Combustión sin llama)

Caso práctico

Ejemplo de dos hornos rotativos idénticos de 12 toneladas en una fundición que procesa chatarra de aluminio para producir nuevas piezas fundidas.

El primer horno está equipado con un quemador de oxicombustible de tipo "pipe-in-pipe" estándar; el segundo horno está equipado con un quemador de oxicombustible de Air Liquide. El segundo horno tiene un tiempo de fusión más corto. Es necesario esperar a que finalice el ciclo del primer horno antes de poder verter el contenido de los dos hornos a la vez.

Para evitar un consumo excesivo de gas y pérdidas de aluminio, el segundo horno se pone en marcha una hora después del primero. El modo de combustión dinámica se prioriza para acelerar la fusión durante la primera mitad del ciclo de procesamiento, mientras que el modo escalonado se usa cuando el aluminio ha comenzado a fundirse.

Tras varios meses de funcionamiento, el quemador de Air Liquide presentó un consumo de gas natural de 35 Nm3/t, 3 Nm3/t inferior que el del quemador tipo "pipe-in-pipe" estándar. La duración de un ciclo (“tap-to-tap”) es de nueve horas para el primer horno y de ocho horas para el segundo. El rendimiento metálico cumple las especificaciones.

¿Necesita asesoramiento sobre la puesta en marcha de la oxicombustión?

Nuestras soluciones

¿Tiene alguna pregunta sobre la oxicombustión para la industria metalúrgica? Rellene nuestro formulario de contacto

Nuestros expertos se pondrán en contacto con usted lo antes posible.